Sprog

ENGHvordan identificerer og forhindrer man utætheder i metriske slangefittings?

2025.12.01

2025.12.01

branche nyheder

branche nyheder

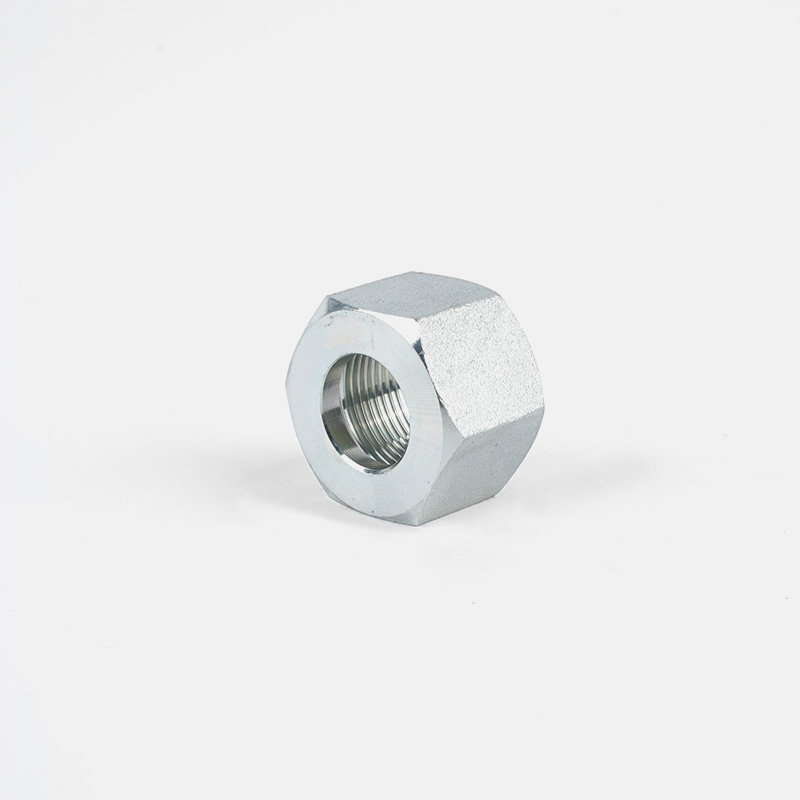

Metriske slangefittings er kritiske komponenter i hydrauliske og væskeoverførselssystemer. Utætheder i systemet fører ikke kun til spildt væske og miljøforurening, men, endnu vigtigere, kan det forårsage nedsat effektivitet, udstyrsfejl og endda alvorlige sikkerhedsulykker.

1. Præcise teknikker til lækageidentifikation

Effektiv identifikation af en lækage er det første skridt, især i komplekse industrielle miljøer. Forskellige lækagestørrelser kræver forskellige detektionsmetoder, og det er vigtigt at sikre, at alle inspektioner udføres under sikre forhold.

1.1. Primær visuel og taktil inspektion (tilstand uden tryk)

- Oliepletter og våde områder: Se efter unormale olierester, en våd fornemmelse eller snavs blandet med olie, der er ophobet omkring monteringslegemet, møtrikken eller slangens overflade.

- Vandpytter og dryp: Bekræft placeringen og hyppigheden af dryppende, hvilket hjælper med at bestemme alvoren af lækagen.

- Slange-til-fitting interface: Undersøg nøje det krympede område, hvor slangen møder fittingen, for tydeligt væskeudsivning.

- Usædvanlige lugte: Visse hydrauliske væsker kan udsende en karakteristisk brændt eller usædvanlig lugt, når de lækker eller udsættes for høje temperaturer.

1.2. Avancerede og professionelle detektionsmetoder (under tryk eller under professionel vedligeholdelse)

| Metodens navn | Detektionsprincip | Fordele | Gældende scenarier |

|---|---|---|---|

| Test af bobleopløsning | En opløsning sprøjtes på det mistænkte område; udslip af væske/gas danner synlige bobler. | Lav pris, enkel betjening, følsom over for mindre lækager. | Lokalisering af mikrolækager , især velegnet til gas eller lavviskositetsvæsker. |

| Fluorescerende farvemetode | Farvestof blandes i hydraulikvæsken, som lyser under UV-lys, når den er lækket. | Ekstremt høj nøjagtighed , identificerer nedsivning usynlig for det blotte øje, ikke-destruktiv testning. | Komplekse rørføringer, svært tilgængelige områder, systemdækkende diagnostik. |

| Ultralydsdetektion | Lytter efter højfrekvente lydbølger genereret, når højtryksvæske slipper ud gennem et lille mellemrum. | Ikke-kontakt , upåvirket af omgivende støj (via filtrering), giver mulighed for hurtig scanning. | Støjende industrimiljøer, forhåndsadvarsel af forestående højtrykslækager. |

| Trykhold test | Påføring af testtryk på en sektion af rørledninger og overvågning af henfaldet af trykmålerens aflæsning over tid. | Kvantitativ diagnose , bekræfter den overordnede tætningsydelse af et nyt system. | Idriftsættelse af nye installationer eller systemer efter et større eftersyn. |

Vigtig bemærkning: Bær altid passende personligt beskyttelsesudstyr (PPE), når du bruger nogen form for detektering. Placer aldrig dine hænder eller hud i nærheden af et kørende, tryksat hydrauliksystem ; selv en fin spray af højtryksolie kan forårsage injektionsskader.

2. Grundårsagsanalyse af lækager

At forstå årsagen til en lækage er afgørende for at træffe målrettede forebyggende foranstaltninger. Metriske fittinglækager tilskrives typisk følgende tre områder:

2.1. Kritiske installationsfejl

- Forkert drejningsmoment (under- eller overmoment): Dette er den mest almindelige årsag til lækager.

- Under-drejningsmoment: Tætningselementer (såsom O-ringe, rørringe eller metalkegleflader) er ikke komprimeret tilstrækkeligt til designbelastningen, hvilket fører til dårlig tætning.

- Overdrejningsmoment: Deformeres eller beskadiges permanent gevindene, fittingslegemet eller tætningselementet. For ferrulfittings kan overspænding få ferrulen til at overbide rørvæggen eller brud.

- Krydstråd: Gevindet er forkert indgrebet på grund af fejljustering under tilspænding, hvilket beskadiger gevindene alvorligt og forårsager tætningsfejl.

- Forurenet installationsmiljø: Selv små mængder snavs, metalspåner eller svejseslagge, der kommer ind i tætningskeglen eller O-ringsrillen, vil skabe en lækagebane.

2.2. Problemer med ældning og kompatibilitet af komponenter

- Sætaldring og forurening:

- O-ringe: Elastomermaterialer (f.eks. Nitril NBR) hærder, krymper eller nedbrydes over tid på grund af varme- eller væskeforurening og mister elasticitet.

- Forurening: Partikler slider eller ridser metaltætningskegleoverfladen.

- Blandede standarder: Selvom metriske og nogle imperiale standarder (som BSP) kan se ens ud, vil små forskelle i gevindvinkel, stigning eller tætningsmetode (f.eks. metrisk 60°-kegle vs. Imperial 30°-kegle) resultere i inkompatible tætninger .

- Vibrationstræthed: Kontinuerlig maskinvibration kan gradvist løsne møtrikkerne og hylstrene og føre til metaltræthed ved fittings- eller slangekrympegrænsefladen.

2.3. Systemdriftsbetingelser, der overstiger designgrænser

- Trykspidser: Hurtigt ventilskift eller pumpebelastningsændringer kan skabe momentane tryk flere gange højere end systemets nominelt arbejdstryk , som permanent kan deformere fittings eller forårsage tætningsfejl.

- Termisk cykling: Hurtige og drastiske ændringer i systemtemperaturen forårsager differentiel termisk ekspansion mellem fittingmetal og tætningsmateriale, hvilket fremskynder tætningstræthed og løsning.

3. Effektive strategier til forebyggelse af lækage

Strategier til forebyggelse af lækage skal dække hele processen fra design og installation til vedligeholdelse.

3.1. Forebyggelse på design- og udvælgelsesstadiet

- Standardkonsistens: Insister på at bruge en ensartet metrisk standard i hele systemet (f.eks. DIN 24° Light Series L eller Heavy Series S), og sørg for, at alle reservedele nøje overholder denne standard.

- Kompatibilitetsbekræftelse: For forskellige væsker (f.eks. specialolier, vandglykol), skal du sikre dig, at O-ringen og tætningsmaterialerne har kemisk kompatibilitet .

- Trykmargin: Vælg fittings og slangesamlinger, hvis nominelle arbejdstryk er mindst 25 % højere end systemets maksimale arbejdstryk for at tage højde for potentielle trykstigninger.

3.2. Strenge installationsprotokoller

- Brug af momentnøgle: Der skal bruges en kalibreret momentnøgle , efter specifikke momentværdier leveret af producenten for monteringsstørrelse og materiale. Dette er det mest afgørende skridt for at forhindre lækager.

- Smøring og renlighed: Påfør en tynd film af kompatibel væske eller anbefalet tætningsmiddel/smøremiddel til gevindene og tætningskonusen under installationen for at reducere friktionen, sikre, at drejningsmomentet effektivt omsættes til klemkraft og forhindrer gevindskader.

- Korrekte trin før montering: For kompressionsfittings (ferrule) skal du følge to-trinsmetoden: "formontering (for at opnå indledende ferrulebid), derefter endelig tilspænding."

3.3. Systemvedligeholdelse og overvågning

- "Hot" Check og Cold Re-Moment: Efter at systemet er blevet kørt for første gang og nået driftstemperatur, lad det køle af til omgivelsestemperatur, og derefter Kontroller igen drejningsmomentet på kritiske monteringsmøtrikker . Termisk cykling kan forårsage indledende løsning.

- Regelmæssig udskiftning af tætning: Under systemeftersyn eller slangeudskiftning, brug altid nye O-ringe, skiver eller hylstre , selvom de gamle ser ud til at være i god stand.

- Inspektion af slangeføring: Sørg for, at slangens bøjningsradius opfylder kravene, og at slangeføringen er designet til at forhindre overdreven spænding, vridning eller sidebelastninger ved fittingforbindelsen, hvilket fremskynder fittingtræthed og lækage.

Ved nøje at følge identifikations- og forebyggelsesforanstaltningerne anført ovenfor, kan du forlænge levetiden på dine metriske slangefittings betydeligt, minimere fejl i hydrauliksystemet på grund af utætheder og sikre sikker og effektiv drift.